アクセサリ・陶磁器・雑貨の手作りユニット

うたかたファクトリー

前回は色土を1色作ったところで混乱してやめましたが、

日を改めたら気を取り直せましたので全ての色土を作りました。

いよいよ木目模様を作っていきます。

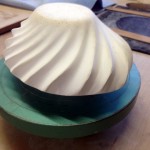

各粘土の確認

模様を作り始めてからですと取り返しがつかないので

ここまでできた色土を確認しておきます。

全部似たような色に見えると思いますが、

左2つが白、右上ふたつが緑・茶色の色土、

右下ふたつが失透磁土(※)です。

だいたい同じ大きさに、四角のブロックにまとめておきます。

※ 失透磁土とは、普通の磁土に「カオリン」という粉末を加えたもの。

私の使っている磁土は透光性があるのですが、カリオンを混ぜると

透光性を失い、光が透けなくなります。

白い部分にこの失透磁土を含めると、光にかざした時に

面白い表情が出せるのです。

磁土は焼くと(少し青みががった)真っ白になりますので、

色は濃く出がちなんですね。

こんなに同じ色に見えてても

実は現時点では色が濃すぎたと感じています。

テストピースを基に計算してあるとはいえ、

焼き上がりまで色の加減が分かりません。

そこが練込で最も難しいところです。

ここからは、乾かないように

ことあるごとに霧吹きをかけて柔らかさを保ちます。

模様にしていきます

いよいよ本格的に練込の作業に入ってきます。

私の作る木目シリーズはとてもシンプルですので

これといって特筆することはないのですが……。

まず、各色を設計に沿って重ねます。

上から、白・茶・失透磁土・白・緑・失透磁土、です。

かなり色が同じでわかりづらいですね;

下に敷いてあるのはスポンジシート。

磁土を扱うにあたって、とても適した素材です。

これを高さを抑えながら伸ばし、半分に切って重ねます。

ちなみに右の写真上部に写っているのは、

青竹から作ったオリジナルの道具です。

この手順を4回~5回繰り返して、まずはストライプ模様を作ります。

断面は比較的わかりやすいですね。

2回繰り返した時点の写真です。

ちなみにここまでかなり空気が入っていますが、

最終段階で気泡が抜けるのであまり気にせず

作業してしまいます。

満足のいく幅のストライプに仕上がったら、

伸ばしたり縮めたりしつつ歪ませます。

ここで木目っぽくなるんですね。

型紙に合わせて形をまとめる

型紙に合わせてちょうどいい大きさの

楕円にまとめます。

スライスする

いざ、模様の確認。

3mmのタタラ板を使って、切り糸でスライスしていきます。

この瞬間は練込作陶で2番目に大好きな瞬間ですね。

ちなみに1番はもちろん焼き上がりです。感動する。

スライスすると、きれいな木目風の模様が出ました!

最初に柔らかくしておくのは、この工程で硬すぎると

うまくスライスしきれなくなってしまうためです。

長くなりましたので、次回に続きます。

前回の記事でスライスまで紹介してしまいましたが、

よりによってクライマックスのところ

もうちょっと写真を撮ってあったようなので

少し時間が戻ります。

スライス準備

スライスする前に、模様が出来上がっている

粘土の形を整えます。

こうしておかないとロスが多くてもったいないので。

(実は前回学んだので初の試み)

もともと四角くできているブロックですが、

型紙に合わせて楕円にします。

スライス

ここでやっとスライス。

粘土の左右に見えてるのが「たたら板」です。

両手使うので写真が撮れなかったのですが、

この板の上に切り糸を押し付けて

手前にぐぐーっと引っ張ると

板の厚みに合わせてスライスできるという寸法です。

切った粘土を、「たたら」と呼びます。

練り込みじゃなくてもよく使われる道具ですね。

私が使うのは3mmのたたら板。

通常の陶土ではもたないので、あまり使われない厚さです。

磁土は焼きあがると、とっても丈夫なのです。

よく見ていただくとわかりますが、この時点では

かなり気泡が入っています。

そこで次の工程。

叩く

布の間に挟んで、砂袋でこれでもかと言うほど叩きます。

布目がついてしまうとヤスリがけが大変なので

目が細かい布を使っています。

それこそもう親の敵のように叩いています。

そうすることで、気泡が抜けるんですね。

気泡に親を殺されたかの勢いです。

私は「叩けばなんとかなる教」と言っていますが、

練込は叩いてればなんとかなります。

教祖は砂袋さんです。

平らにする

叩きすぎてぼこぼこになった、かわいそうなたたらを

めん棒で平らにしてあげます。

お菓子なんかに使われるアレです。

ここで登場するのが前回の記事で載せた写真ですが

かなり気泡が抜けて綺麗になってるのが

お分かりいただけるかと思います。

3mmのものをこれでもかというほど叩きますので、

この時点で2mmくらい。ものすごい薄いです。怖いです。

全ては透ける器のため……

型紙に合わせてカット

先ほどの型紙をもう一度あてて、

石膏型にちょうどいいサイズに切り出します。

デザインナイフを使っています。

次はいよいよ成形です。

よかったらまた続きをご覧になってください。

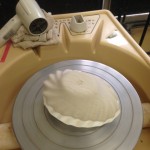

成形

スライスしたたたらをきれいにしたら、やっと成形です。

手ろくろの上に用意した石膏型の上にたたらを置いて

押し付けて形を作っていきます。

私の作る器の形の特長は

この石膏型によるところが大きいです。

練込の本をたくさん書かれている

室伏英治先生の影響ではあるのですが。

(ここまで本の紹介をしていなかったのが考えられない)

押し付けたたたらの形をよりはっきりさせるために

なめし革で表面をなぞります。

乾かす前に、ハンコを捺しておきます。

この時点でこんなに色が見えているのは、

完全に焼いたら濃すぎるパターンです……

しかも木目ももう少し細かくしたかった。

練込は難しいですね。

乾燥

普通の陶土での板作りでは、石膏型が水を吸って

きちんと形になるのですが

磁土は腰が弱くてこのまま型を外すと形が崩れてしまいます。

そこで、企業秘密ばりの方法をとります。

まあそんなに大したことではないので紹介してしまいますが

普通ありえません。

石膏型にかぶせたまま、ドライヤーで乾かします。

※ この方法はまだ成功が確立していません。

絶対に真似しないでください。→ 8/7追記: セーフでした。きちんと焼けましたよ。

これは先生と徹夜ぎみで作業しているときに

ハイテンションで思いついた方法。

このまま買い物に行って帰ってきたら

真っ白になっていて大笑いしたのはいい思い出です。

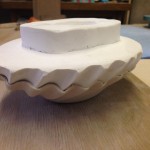

型を外す

石膏型にかぶせたままの乾いたたたらに

小さな板をかぶせ、ひっくり返します。

そのまま石膏型を引き抜くと……

成形完了です!

次は素焼き前の仕上げ作業。

よろしかったらまたご覧ください。